So entsteht das Automobil der Zukunft: VR, AR, KI, 3D-Druck

Zeit ist Geld – diese Maxime gilt natürlich auch in der Automobilbranche. Technologien wie Virtual Reality haben das Potential dazu, den Autobau von der ersten Konzeptzeichnung bis zum Produktionsstart zeiteffizienter zu gestalten und gleichzeitig die Fertigungsqualität zu erhöhen.

Das ist aber nur die Spitze des Eisbergs: Die Einsatzgebiete von Augmented Reality, VR, KI & Co. in der Automobilindustrie reichen schon heute von der Mitarbeiterschulung über Fahrassistenzsysteme bis hin zu Marketing und Vertrieb. Wir haben uns verschiedene Projekte angeschaut. Einige erscheinen wie SciFi-Fieberträume – dennoch sind sie längst Realität. In diesem Special geht es um folgende Fragen:

- Wie könnten Zukunftstechnologien den Autobau revolutionieren?

- Welche Hersteller setzen, VR, AR und KI schon heute ein?

- Wie könnte das Auto der Zukunft aussehen?

- Das Auto der Zukunft: Entwicklung, Fertigung & Ausbildung

- ESI: Virtual Prototyping

- Audi: VR & AR in (Vor-) Produktion und Logistik

- BMW: Gaming-Engine & VR-Investitionen

- General Motors: Fahrzeug-Design im VR-CAVE

- VW: Konzernweite Synergien dank Virtual Reality

- Siemens & Hackrod: Das Auto der Zukunft?

Das Auto der Zukunft: Entwicklung, Fertigung & Ausbildung

Die Endfertigung von Automobilen ist heutzutage ein weitgehend automatisierter Vorgang, dennoch gibt es immer Verbesserungspotential. Bereits in der Konzeptionsphase für neue Modelle kommt heute Zukunftstechnologie von der VR-Brille bis zur künstlichen Intelligenz zum Einsatz.

Ein Auto von Grund auf zu neu zu entwickeln dauert Jahre und kostet Unsummen. Bis zu 70% der Gesamtkosten für die Produktion eines neuen Fahrzeugs können im Extremfall der frühen Konzeptionsphase zugeordnet werden. Das liegt daran, dass Hersteller nach der traditionellen Methodik beispielsweise detailgetreue Modelle früher Prototypen bauen, um Probleme im Design sichtbar zu machen.

VR, AR & Co. können dabei helfen, die Kosten in der Autoentwicklung deutlich zu senken.

Das kostet Zeit und Ressourcen, insbesondere, wenn Fehler entdeckt werden. Dann muss nämlich ein neues, verbessertes Modell gebaut werden, was wieder Zeit und Geld kostet und die Entwicklungsgeschwindigkeit ausbremst – ein Flaschenhals-Effekt. Der Einsatz von AR & VR anstelle von physischen Modellen kann hier helfen, Kosten zu sparen und zeiteffizienter zu arbeiten.

Das ist aber noch nicht alles: Auch im Bereich der Endfertigung von Automobilen und des Mitarbeitertrainings haben VR & Co. längst einen Platz. Unterschiedliche Dienstleister und Hersteller setzen diese Technologien bereits auf verschiedene Weise ein, ein spannendes Projekt setzt gar voll und ganz auf KI, 3D-Druck und VR.

ESI: Virtual Prototyping

Im Bereich der virtuellen Prototypenerstellung nutzen zahlreiche Autohersteller Lösungen des auf diesen Bereich fokussierten Anbieters ESI ein. Die hauseigene Software IC.IDO (steht für „I see, I do“, also „ich sehe, ich tue / mache“) überträgt diesen Prozess in die virtuelle Realität.

Die Anwendung kann nicht nur Modelle in VR darstellen, sondern außerdem das Verhalten von Objekten in Echtzeit physikalisch korrekt simulieren. Hinzu kommt eine immersive Nutzeroberfläche, dank derer Anwender auf natürliche Weise mit den virtuellen Modellen interagieren können.

Zudem ist die Software modular erweiterbar und kann so auf bestimmte Anforderungen abgestimmt werden. Es gibt beispielsweise ein Modul zur realistischen Ausleuchtung der Modelle oder eines, das zur Optimierung von VR-unterstützten Montageprozessen geeignet ist.

Laut ESI setzen unter anderem Chrysler, Daimler, Fiat, Ford, Honda, Hyundai, JLR und Volkswagen IC.IDO ein. Wer wissen möchte, wie sich die Software anfühlt und eine oder besitzt, kann sich bei Viveport eine kostenfreie Demo-Version der Anwendung herunterladen. (Eine normale Vive sollte ausreichen, auch wenn die Demo für HTC Vive Business Edition ausgezeichnet ist).

Audi: VR & AR in (Vor-) Produktion und Logistik

Doch auch die Autobauer selbst werkeln an eigenen Konzepten, um von Augmented- und Virtual Reality zu profitieren. Audi arbeitet beispielsweise im hauseigenen Production Lab daran, innovative Technologien zu testen und letztlich in den Produktionsablauf zu integrieren. Dazu zählen Methoden wie 3D-Druck, Innovationen im Bereich Robotik, aber auch verschiedene Spielarten von virtueller und erweiterter Realität.

Audis Holodeck ermöglicht kollaboratives Arbeiten an komplexen VR-Modellen.

Von Assisted Reality…

In einem Audi-Werk in Ungarn kommen beispielsweise im Rahmen einer Testreihe im Bereich der Motoren-Montage die Google Glass-Smartglasses zum Einsatz. Mit der Brille ausgestattete Monteure können sich auf Wunsch wichtige Details zu ihrem aktuellen Auftrag in ihr Sichtfeld einblenden lassen. Darunter fallen z.B. auf die aktuelle Aufgabe zugeschnittene Trainingsvideos oder genaue Anweisungen dazu, welche Teile verbaut werden müssen. Audi nennt dieses Konzept Assisted Reality.

…übers Holodeck…

Im AR-Bereich experimentiert Audi mit Microsofts HoloLens, und in Sachen VR entwickeln die Ingolstädter in Kooperation mit dem Stuttgarter Unternehmen Lightshape ein auf der HTC Vive basierendes Holodeck. Die technischen Details sind dabei ebenso überraschend wie beeindruckend.

Anstatt Valves Lighthouse-System kommt fürs Positionstracking eine hauseigene Variante zum Einsatz. Diese ermöglicht es bis zu sechs Personen gleichzeitig, auf einem 15 x 15 Meter großen „Spielfeld“ am VR-Modell eines Wagens zu arbeiten.

Als Bewegungscontroller kommen dabei PlayStation Move-Einheiten (!) zum Einsatz. Offensichtlich sind diese im Zusammenspiel mit einer leistungsfähigen Tracking-Einheit deutlich präziser als im auf – auch wenn sie dort bei Spielen wie Beat Saber zu überzeugen wissen.

Das Holodeck soll dabei helfen, mögliche Probleme, die der Einbau interner Komponenten in der Produktionsphase verursachen könnte, so früh wie möglich zu identifizieren. Fallen diese erst zu Beginn der Produktion auf, werden die nötigen Korrekturen nämlich extrem teuer. In der VR-Umgebung können Arbeitsschritte hingegen ohne „echten“ Materialeinsatz gefahrlos und kostengünstig erprobt werden. Audi möchte das Holodeck zeitnah in den Produktionsprozess einbinden.

…bis zur Mitarbeiterschulung

Im Bereich der Logistik setzt der Konzern ebenfalls VR-Brillen ein – allerdings nicht im Holodeck, sondern als Werkzeug fürs Mitarbeitertraining. Audi macht sich hier den Umstand zunutze, dass das Lernen in VR effizienter ist als etwa am Bildschirm, wie eine Studie der Universität Maryland nahelegt.

Im Rahmen eines Pilotprojekts trainierte Audi zunächst Mitarbeiter der hauseigenen Logistikzentren in einer VR-Simulation ihres Arbeitsplatzes. Mittlerweile ist die Testphase abgeschlossen und die HTC Vive-basierte Anwendung wird an mehreren Standorten eingesetzt.

Auch im Logistikbereich setzt Audi VR-Technologie ein.

Die Vorteile liegen auf der Hand: Wer seine Arbeitsumgebung samt aller notwendigen Handgriffe im Vorfeld kennen lernt, kann direkt beim ersten richtigen Einsatz effizient mitarbeiten. Die Trainings-Software bietet mehrere Schwierigkeitsstufen, sodass Neulinge langsam an neue Aufgaben herangeführt werden können.

Zudem unterstützt die Anwendung verschiedene Sprachen und enthält Abbilder unterschiedlicher Logistikzentren. Dadurch können mit wenig Aufwand unterschiedlichste Trainings-Szenarien durchgespielt werden.

BMW: Gaming-Engine & VR-Investitionen

Wir bleiben im Süden der Republik, genauer gesagt bei den Bayrischen Motorenwerken: BMW beschäftigt sich nämlich ebenfalls in mehreren Bereichen mit dem Einsatz von VR-Technologie.

Gears of War trifft BMW

Was haben der Xbox One-Shooter Gears of War 4 und ein VR-Projekt von BMW gemeinsam? Ganz einfach, beide nutzen die vierte Iteration der für ihre Vielseitigkeit bekannte Unreal Engine. Bereits Ende 2015 setzten die Bayern Devkits der HTC Vive im Verbund mit zwei SLI-gekoppelten NVIDIA Titan X-Grafikkarten ein, um fotorealistische Modelle von Fahrzeugprototypen zu visualisieren. Mittlerweile kommt dabei auch die Oculus Rift, also der Vorgänger der neuen Oculus Rift S, zum Einsatz.

Dabei verfolgt BMW einen Mixed Reality-Ansatz: Die VR-Technologie wird nämlich gemeinsam mit haptischer Hardware eingesetzt. Dadurch kann das Fahrgefühl neuer Modelle simuliert werden, bevor diese überhaupt real existieren. Christian Bauer, Chef im Bereich Innendesign bei BMWs Konzerntochter MINI, sagt diesbezüglich:

Bei BMW und MINI denken wir an die Zukunft des Automobils, wir wollen einen Blick auf die nächste Generation jedes unserer Modelle werfen. Die Welt tickt immer schneller, deshalb ist es für uns wichtig, diesen Prozess zu beschleunigen.

Laut Daniel Motus, der bei BMW für den Bereich VR-Innendesign zuständig ist, bietet Mixed Reality zudem eine ideale Plattform dafür, mit verschiedenen Designs zu experimentieren. Er verweist dabei auf die Möglichkeit, zum Beispiel in VR zu sehen, wie Licht und Schatten in einem neu gestalteten Interieur wirken. Gefällt das Resultat nicht, können die Designer frühzeitig reagieren. Das spart gegenüber klassischen Methoden viel Zeit und Materialkosten.

BMW kooperiert mit VR-Trainingsexperten

Darüber hinaus investierte BMW über die hauseigene Beteiligungsgesellschaft BMW i Ventures in das US-amerikanische Unternehmen STRIVR, das sich auf den Einsatz von VR zu Schulungs- und Trainingszwecken spezialisiert hat. Lösungen von STRIVR kommen in der Industrie, aber auch zum Beispiel im Profisport an immer mehr Stellen zum Einsatz und erzielen dort teils erstaunliche Ergebnisse.

Christian Noske von BMW i Ventures sieht die STRIVR-Kooperation als Investition in die Zukunft:

Wir bei BMW suchen ständig nach Wegen, die Ausbildung unserer Mitarbeiter sowie das Einkaufs-Erlebnis für unsere Endkunden zu bereichern bzw. verbessern. VR wird diese beiden Dinge verändern. Wir sehen STRIVR als starke Marke im VR-Bereich und freuen uns darauf, sie bei ihrer künftigen Entwicklung zu unterstützen.

STRIVRs erklärtes Ziel ist es, die Ausbildung von Mitarbeitern mithilfe von VR und AR effizienter zu gestalten und gleichzeitig die menschliche Fehlerquote zu minimieren. Das ist ein interessanter Gegenentwurf zum Automatisierungstrend der letzten Jahrzehnte, durch den die menschliche Komponente immer mehr in den Hintergrund rückte.

General Motors: Design im VR-CAVE

Jenseits des Atlantiks werden Autos ebenfalls längst nicht mehr ausschließlich an Reißbrett und Computer entwickelt. General Motors, nach wie vor einer der größten Autokonzerne der Welt (Chevrolet, GM Korea (ehem. Daewoo), Holden, Buick, Cadillac, GMC) setzt ähnlich wie Audi auf VR-gestütztes Virtual Prototyping, allerdings mit Fokus auf den Innenraum der Fahrzeuge.

Hier kommt ein sogenanntes CAVE (Cave Automatic Virtual Environment) zum Einsatz. Dabei handelt es sich im Prinzip um einen Raum, der mit einem 4,6 mal 2,4 Meter großen Bildschirm ausgestattet ist. Ein spezieller Projektor sorgt für eine Auflösung, die ca. doppelt so hoch wie die eines IMAX-Kinoscreens ist.

Der Blick aus der Sitzposition entspricht demjenigen des Fahrers des virtuellen Automobils auf seine Umgebung, inklusive Innenraum. Für den für maximalen Realismus notwendigen Tiefeneffekt sorgen spezielle 3D-Brillen.

In diesem Punkt unterscheidet sich die GM-Version vom traditionellen CAVE-Ansatz, der bereits seit den 1970er Jahren ohne Verwendung von 3D-bzw. VR-Technik genutzt wird. GM sieht den Vorteil der Technologie in der hohen Kosteneffizienz – das Verfahren ist so genau, dass keine echten Modelle der Innenräume mehr gebaut werden müssen.

VW: Konzernweite Synergien dank VR

Dass die Volkswagen-Gruppe VR & Co. ebenfalls aufgeschlossen gegenübersteht, haben wir bereits am Beispiel von Audi gesehen. VW will VR allerdings nicht nur punktuell einsetzen, sondern sieht die virtuelle Realität als probates Mittel zum Wissenstransfer zwischen den hauseigenen Marken Audi, SEAT, ŠKODA und natürlich Volkswagen.

Zu diesem Zweck hat der Konzern in Kooperation mit Innoactive den Volkswagen Digital Reality Hub entwickelt. Dabei handelt es sich um eine VR-Kollaborationsplattform, über die Mitarbeiter aller VW-Marken Zugriff auf sämtliche im Firmenverbund genutzten VR-Anwendungen haben.

Die HTC Vive-basierte VR-Arbeitsumgebung macht es außerdem möglich, über geografische Grenzen hinweg virtuell gemeinsam Workshops abzuhalten. Durch das klassischen Videokonferenzen überlegene Präsenzgefühl von VR können hierbei auch Problemstellungen behandelt werden, für die ansonsten eine physische Anreise nötig wäre.

Siemens & Hackrod: Das Auto der Zukunft?

Technologien wie VR und AR finden also bereits in den unterschiedlichsten Bereichen der Automobilproduktion Anwendung. Ein Gemeinschaftsprojekt von Siemens und Hackrod geht aber noch einen Schritt weiter: Die Produktion des Proof of Concept-Fahrzeugs La Bandita ist voll und ganz auf den Einsatz von Zukunftstechnologien fokussiert. Dabei kommen neben Virtual Reality auch 3D-Druck sowie Künstliche Intelligenz zum Einsatz.

Funktionalität folgt Form

Das Design des Roadsters entstand zunächst ganz klassisch auf dem Reißbrett und wurde im Nachgang per VR-gestütztem Virtual Prototyping optimiert. Im nächsten Schritt ging es dann daran, den perfekten technischen Unterbau für das festgelegte Design zu finden: Die Optik des Flitzers sollte sich nicht den technischen Gegebenheiten anpassen, sondern umgekehrt.

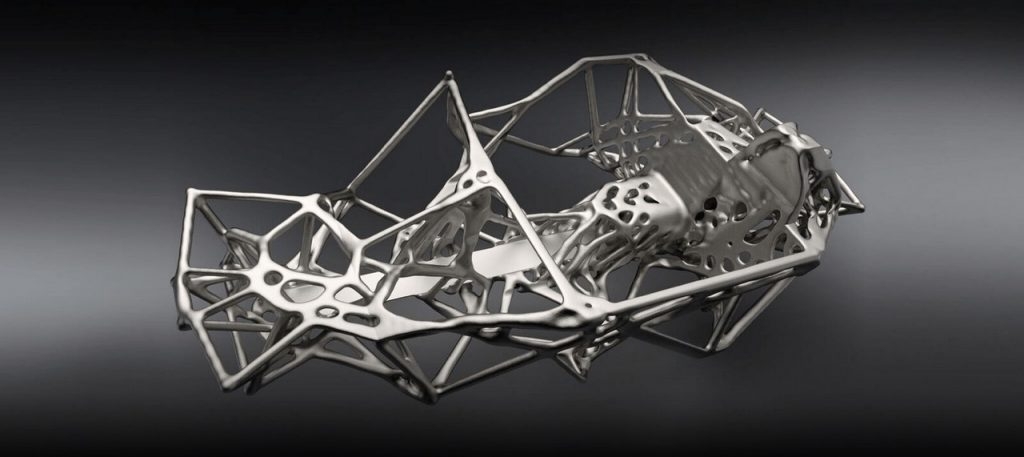

Das Chassis entstand mit KI-Unterstützung, dabei kam die Software Project Dreamcatcher zum Einsatz. Designer können die Künstliche Intelligenz mit verschiedenen Rahmenbedingungen für ein Endprodukt – zum Beispiel eine Karosserie – füttern: Zu verwendendes Material, Fertigungsmethode, gewünschte Performance, maximale Kosten etc. Aus diesen Eckpunkten erstellt die KI dann verschiedene Designs, die den Kriterien genügen.

Bei La Bandita entwickelten Ingenieure auf diese Weise zunächst ein Grunddesign der Karosserie, das auf bewährten Werten basierte. Im nächsten Schritt fanden Testfahrten statt, bei denen das Chassis mit unzähligen Sensoren zur Datenaufzeichnung versehen wurde.

La Bandita: Das Wunschauto aus dem 3D-Drucker

Mit diesen Daten wurde dann die von NVIDIA-GPUs befeuerte Dreamcatcher-KI erneut gefüttert, um das Design weiter zu optimieren. Das fertige Chassis wird schließlich mittels 3D-Druck gebaut – aufgrund der hohen Komplexität des finalen Entwurfs kommt eine traditionelle Fertigung nicht in Frage.

Der eigentliche Clou am Hackrod für den Endverbraucher ist am Ende aber gar nicht das beeindruckende Zusammenspiel verschiedener Zukunftstechnlogien. Vielmehr ermöglicht es die Hackrod-Herangehensweise dem Kunden, sich ein Auto bauen zu lassen, dessen Design er selbst festlegt.

Das Auto der Zukunft: Design nach Kundenwunsch.

Per VR wird das optische Design anschließend optimiert, KI und 3D-Druck sorgen für die perfekte Performance. Am Ende bekommt der Käufer im Prinzip exakt das Fahrzeug seiner Träume – wenn das nicht die Zukunft des Autobaus ist, was dann?

Zukunftstechnologien wie Virtual und Augmented Reality werden aber nicht nur in der (Vor-)Produktion von Automobilen eingesetzt. Ebenso spannend sind die Einsatzmöglichkeiten, die die Endverbraucher, also die Fahrer und Beifahrer betreffen.

Die Bandbreite reicht hier von Fahrassistenzsystemen bis zum Entertainment-Bereich, außerdem setzen einige Hersteller AR und VR bereits heute erfolgreich im Vertrieb ein. Darüber hinaus haben VR & Co auch in anderen spannenden Bereichen abseits des Gamings bereits heute ihren Platz – z.B. in der Bildung und sogar beim Fitness-Training.

Besucht uns auf Facebook und Instagram und diskutiert mit uns über eure Lieblingsspiele.